Pulsator pneumatyczny

CTMS - Produkty - Systemy udrażniające dla silosów i zbiorników - Pulsatory pneumatyczne (armatki powietrzne) - Pulsator pneumatyczny

- Wygarniacze ślimakowe

- Transport pneumatyczny

- Urządzenia, czujniki pomiarowe

- Systemy tłumienia zapylenia

- Systemy udrażniające dla silosów i zbiorników

- Wyłączniki bezpieczeństwa SiTec

- Wibratory elektryczne

- Wibratory pneumatyczne

- Odbijaki pneumatyczne

- Systemy czyszczenia taśmy – zgarniacze

- Przenośniki ślimakowe

- Przenośniki kubełkowe (Elewatory)

- Przenośniki łańcuchowe

- Rozdzielacze grawitacyjne

- Zasuwy nożowe

- Odpylanie

- Podajniki celkowe

- Silosy

- Przenośniki rolkowe i taśmowe

- Przesiewacze i podajniki wibracyjne

W związku z przechowywaniem materiałów sypkich w dużych silosach stalowych lub zbiornikach betonowych często występują problemy z płynnym odbiorem tych materiałów. Aby zlikwidować te problemy oferujemy metodę dynamicznej aeracji przy pomocy pulsatorów powietrznych (armatek pneumatycznych / strzepywaczy powietrznych).

Wyślij zapytanie ofertowe. Odpowiemy najszybciej jak to możliwe!

Wyślij zapytanieArmatka powietrzna AIRCHOC, pulsatory powietrzne, air blasters, air cannons

Armatki pneumatyczne stosowane są w wielu miejscach przede wszystkim w silosach, zbiornikach, na wieżach wymienników pieców cementowych, na lejach zasypowych elektrofiltrów, bunkrach węglowych (np. jako "strzepywacze" węgla na lejach zsypowych) czy do przedmuchiwania korków lub nawisów powstających w rurach przesypowych oraz innego rodzaju urządzeniach linii technologicznych.

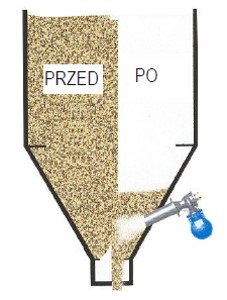

Zastosowanie pulsatorów pneumatycznych AIRCHOC zapobiega powstawaniu nawisów, zatykaniu się wylotów, oklejaniu ścian zbiorników, co gwarantuje płynny, niezakłócony wypływ materiału oraz zwiększa pojemność użyteczną zbiorników. Układy dynamicznej aeracji składające się z armatek, gwarantują udrożnienie silosów.

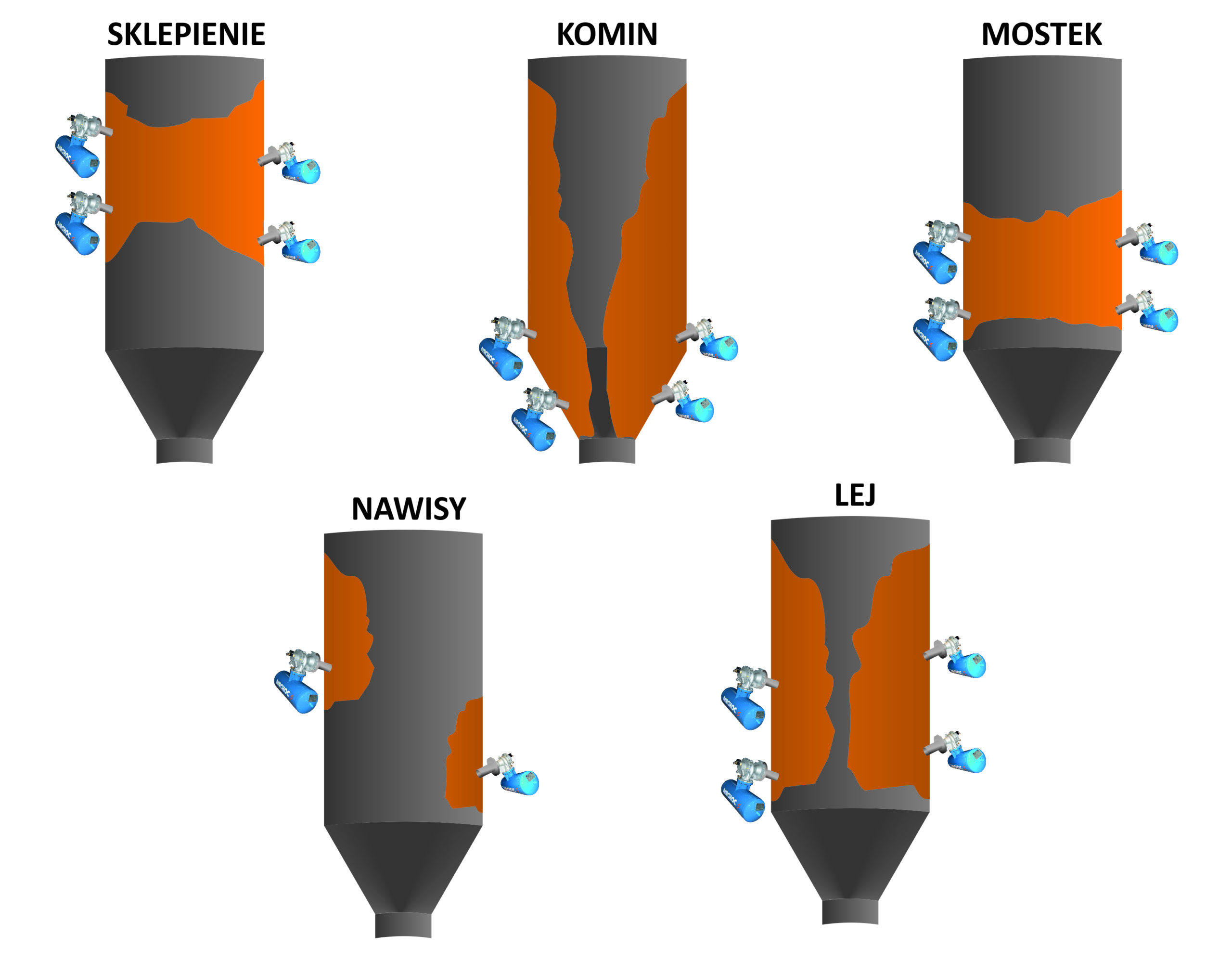

Problemy, jakie rozwiązują układy armatek powietrznych można przedstawić jak na schemacie obok. Czyli pulsatory likwidują utworzone przez materiał sypki mostki, kominy, narosty, nawisy, leje, sklepienia itp. Jest to oczywiście duże uproszczenie technologii działania pulsatorów powietrznych.

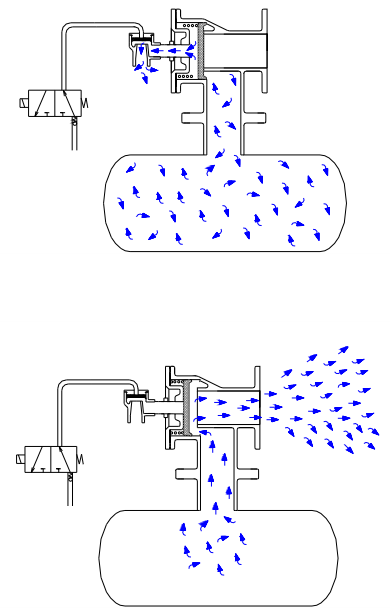

Zasada działania pulsatora pneumatycznego polega na magazynowaniu, a następnie uwalnianiu w bardzo krótkim czasie sprężone powietrze poprzez odpowiednio ukształtowaną i ukierunkowaną dyszę zamontowana w ścianie silosu czy zbiornika. W momencie zadziałania poprzez zawór wydmuchowy następuje wypływ sprężonego powietrza podobny do „eksplozji”. Wszystkie materiały leżące na drodze strumienia powietrza uwalniającego się ze zbiornika ciśnieniowego armatki powietrznej, podlegają odrzuceniu, podobnie jak podczas strzału.

Po każdym uruchomieniu i zadziałaniu pulsatora, następuje powtórne napełnianie przez powietrze, przepływające z sieci zasilającej sprężonego powietrza poprzez zawór zwrotny do zbiornika, ładując go do aktualnie panującego ciśnienia w sieci.

Ładowanie pulsatora sprężonym powietrzem

W zależności od opcji wyposażenia na jednym z króćców ½” jest zamontowany wyłącznik ciśnieniowy. Informuje on o gotowości pulsatora do pracy („napełniony powietrzem”), ewentualnie o awarii urządzenia.

Po otrzymaniu sygnału z układu sterowania, zawór elektromagnetyczny powoduje zadziałanie zaworu wydmuchowego tj. otwarcie wylotu powietrza w głowicy wydmuchowej.

Następuje szybkie wybuchowe opróżnienie naczynia ciśnieniowego pulsatora. Struga powietrza, o dynamicznym, eksplozyjnym charakterze jest kierowana poprzez króciec przyłączeniowy i odpowiednią dyszę w strefę przylegania materiału do ściany

Zamknięcie wylotu powietrza następuje samoczynnie pod wpływem działania sprężyny i zdjęcia sygnału sterującego z elektrozaworu.

W zależności od występujących problemów z przepływem materiałów sypkich dobieramy do każdej aplikacji optymalną ilość i typ pulsatora pneumatycznego.

W zależności od wielkości naczynie ciśnieniowego i głowicy wydmuchowej zmienia się siła działania armatki powietrznej. Oferowane przez nas armatki mają siłę udaru sprężonego powietrza od 500 do 12500 N.

Posiadamy w ofercie pulsatory o następujących pojemnościach zbiorników ciśnieniowych: 4, 9, 25, 30, 49, 50, 100, 200, 400 litrów. Zbiorniki w zależności od wersji są dopuszczone do pracy na ciśnieniu 6 , 10 lub 12 bar. Minimalne wymagane ciśnienie dla prawidłowej pracy armatek to 3 bar.

Kolejną zaletą naszych urządzeń jest to, że ich zbiorniki ciśnieniowe (dotyczy pojemności od 50 do 400 litrów) są wewnątrz i zewnątrz ocynkowane, co przedłuża ich żywotność.

Do każdej wielkości zbiornika ciśnieniowego montowany jest zawór wydmuchowy. Dostępne mamy zawory wydmuchowe o średnicach od DN25 do DN300.

Odpowiednia kompilacja zbiornika ciśnieniowego i zaworu wydmuchowego pozwala dobrać nam pulsator pneumatyczny o odpowiedniej sile uderzenia do rozwiązania konkretnego problemu. Jest to wilka zaleta naszych urządzeń w porównaniu do wielu firm konkurencyjnych, które nie mają takich rozwiązań.

Zawory wydmuchowe są wykonywane w wersji S – standard (kolor czarny) i w wersji HT – wysokotemperaturowej (kolor srebrny) oraz w wersji Ex do stref zagrożonych wybuchem pyłów.

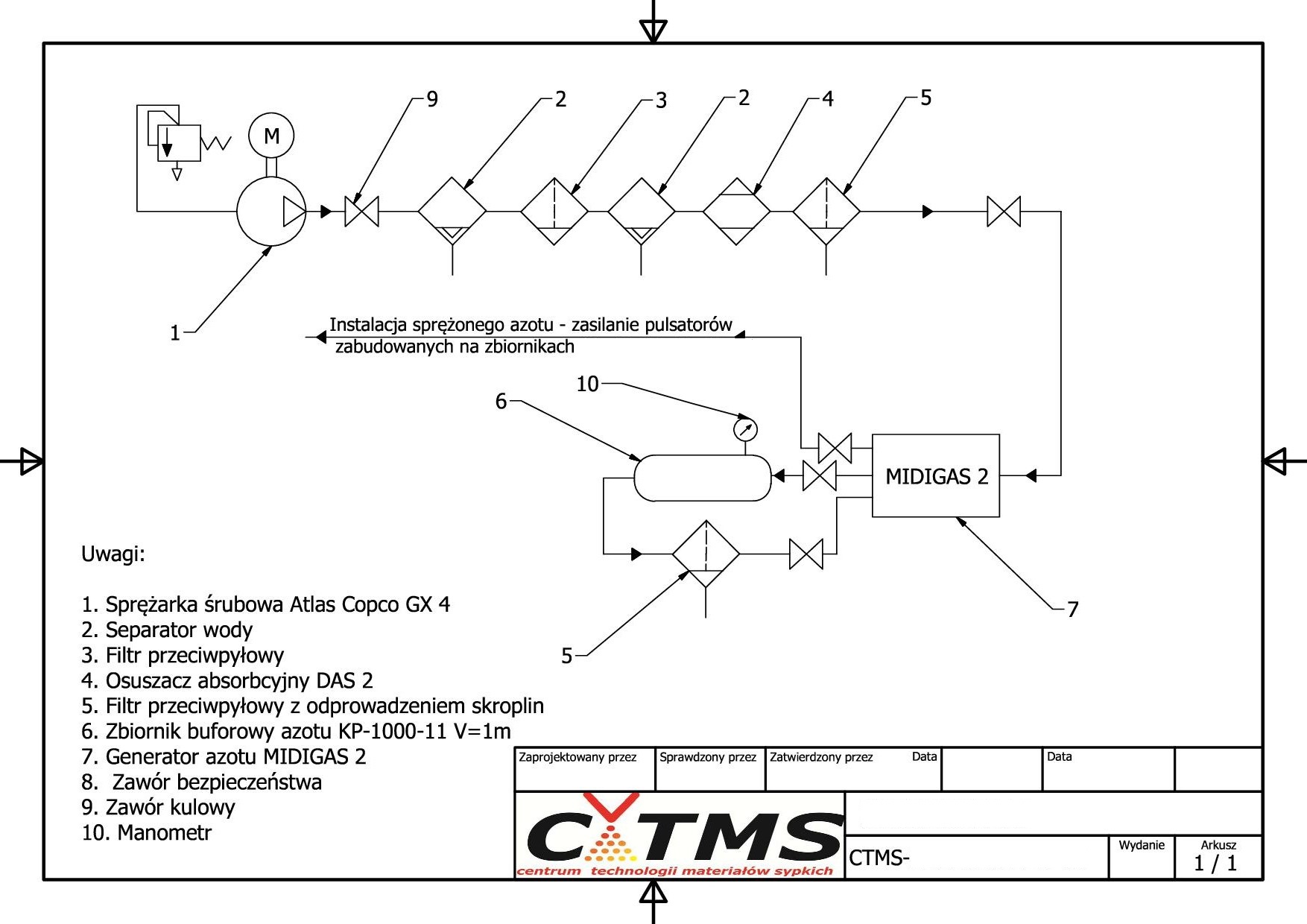

Bardzo ważne jest także to, że wykonujemy armatki pneumatyczne do zabudowy w strefach zagrożenia wybuchem pyłu, posiadające certyfikat ATEX. W takim wypadku, kiedy pulsator (głowica wydmuchowa + zbiornik) jest montowany w pomieszczeniu gdzie występuje zagrożenie wybuchem pyłu montujemy głowice typu Ex. Pulsatory w takiej wersji są dopuszczone do strefy 20. W przypadki, kiedy w silosie jest przechowywany materiał sypki, którego pyły są wybuchowe w miejsce sprężonego powietrza można zastosować sprężony azot. Oferujemy dobór, dostawę i montaż generatorów azotu do takich instalacji.

Kolejnym bardzo ważnym elementem systemu pulsatorów są dysze i króćce przyłączeniowe. Są one tym ważniejsze, że aby system prawidłowo działał, czyli doprowadził do płynnego odbioru materiału sypkiego z silosu to właśnie prawidłowy dobór dysz oraz ich rozmieszczenie na silosie jest „kluczem do sukcesu”. Montażem pulsatorów zajmujemy się od 2001 roku i tylko dzięki takiemu doświadczeniu możemy mierzyć się z każdym problemem związanym z udrażnianiem silosów czy zbiorników z różnymi materiałami sypkimi i to zarówno 1000 m pod ziemią (kopalnie węgla kamiennego) jak i 100 m nad ziemią (cementownie).

W naszej ofercie mamy bardzo szeroki wybór dysz i króćców przyłączeniowych do pulsatorów poniżej przedstawimy niektóre z nich.

Dysze standardowe

Dysze wysokotemperaturowe (max temperatura pracy przy wykonaniu ze stali żaroodpornej: 1100 ºC)

Bardzo ważną kwestią dotyczącą skutecznej pracy układów armatek pneumatycznych jest odpowiednie ich uruchamianie w pracy automatycznej sekwencyjnej. Do tego celu nasza firma projektuje i wykonuje układy sterowanie (rozdzielnice sterujące).

W przypadku zamontowania kilku armatek oferujemy proste układy sterowania oparte na przekaźnikach.

W przypadku, kiedy mamy kilka silosów, na których jest zmontowanych kilkanaście czy kilkadziesiąt pulsatorów powietrznych preferujemy układ sterowania wyposażone w sterowniki PLC.

Istnieje możliwość sterowania układami pulsatorów bezpośrednio istniejących systemów DCS.

Przykłady zabudowy pulsatorów pneumatycznych w wersji HT na elementach wieży wymienników i chłodnika w zakładach cementowych

Przykłady zabudowy armatek pneumatycznych w wersji S i Ex na bunkrach i silosach węglowych